版權所有 ? 2019 山東辰能能源科技有限公司 魯ICP備19029021號

燒結煙道煙氣余熱回收工藝流程帶來的節(jié)能效果和經濟效益

瀏覽量

【摘要】:

針對燒結大煙道煙氣余熱目前尚未充分回收和利用,提出應用內置式大煙道煙氣余熱鍋爐回收技術,并將產生的蒸汽并入環(huán)冷蒸汽發(fā)電系統(tǒng)。結合實際應用,介紹該技術的主要設備組成、工藝流程、技術特色和創(chuàng)新。通過全年蒸汽產量和各種能源介質消耗量統(tǒng)計,取得較好的經濟效益和社會

環(huán)境效益。

燒結工序在鋼鐵企業(yè)中屬于能耗工序,燒結工序余熱主要包括燒結礦成品顯熱及燒結煙氣顯熱。目前余熱回收技術主要集中在燒結礦顯熱回收上,而燒結機尾部大煙道內高溫煙氣余熱尚未全面回收利用。

在燒結機生產時,燒結礦從燒結機頭跟隨臺車依次緩慢推進平移向燒結機尾,在燒結機尾部對熱燒結礦進行破碎。燒結機頭主抽風機通過燒結臺車下方大煙道上的若干風箱提供引風動力,使熱煙氣強制穿過燒結礦料層,燒結礦經加熱灼燒后,燒結機尾部大煙道內煙氣溫度為300~400℃,可達450℃左右。

公司通過對燒結機大煙道進行局部改造,安裝內置式大煙道煙氣余熱回收裝置(余熱鍋爐),對燒結機尾部大煙道末端高溫煙氣余熱進行有效回收,將余熱鍋爐汽包產生的蒸汽并入環(huán)冷蒸汽發(fā)電系統(tǒng),進而提高燒結系統(tǒng)整體余熱利用的蒸汽產量和發(fā)電量,達到節(jié)能減排、降本增效的目的。

主要設備組成

燒結大煙道煙氣余熱回收裝置為熱管余熱鍋爐,主要由管式過熱器、熱管蒸汽發(fā)生器、熱管省煤器、汽包、設備間連接管路、供水系統(tǒng)及電氣儀表控制系統(tǒng)等組成。

工藝流程

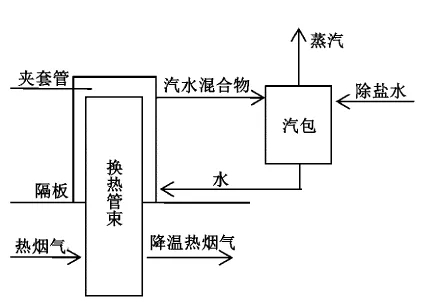

燒結大煙道煙氣余熱回收裝置內置于燒結機尾末端大煙道內,高溫熱煙氣對熱管換熱管束不斷提供熱源,換熱管束內的除鹽水吸熱汽化由蒸汽上升管引入汽包進行汽水分離,分離后的飽和水經液體回流管流入換熱管束重新進行加熱汽化,從而形成連續(xù)的產汽循環(huán)系統(tǒng)。分離后的飽和蒸汽可直接并入飽和蒸汽管網,也可經過熱器形成過熱蒸汽并入過熱蒸汽管網。燒結大煙道煙氣余熱回收裝置主要工藝流程如圖1所示。

余熱回收系統(tǒng)技術特色和創(chuàng)新

(1) 余熱鍋爐各受熱面(省煤器、蒸發(fā)器和過熱器)采用直接內插入燒結機大煙道技術,系統(tǒng)阻力損失小,阻力小于500Pa,對燒結生產工藝無不良影響。

(2) 采用模塊化設計理念,很好地解決了燒結機大煙道場地空間狹小的限制,依據燒結機大煙道的各單元間的實際空間,熱管余熱鍋爐分若干模塊直接插入燒結大煙道內,在符合工藝要求的前提下,實現了限度地能量階梯回收利用。同時系統(tǒng)布置靈活,不會占用燒結機其他部件布置空間,更無需占用額外的場地。

(3) 余熱鍋爐受熱面采用熱管技術,實現鍋爐受熱面(高溫煙氣加熱側)與給水產汽側(鍋水吸熱產汽側)分離,即使燒結大煙道內粉塵對熱管鍋爐受熱面沖刷而造成受熱面磨損,以及低溫酸腐蝕致使鍋受熱面損壞,也不會產生鍋水泄漏至燒結大煙道內的事故,更不會使整個裝置緊急停車,保證了系統(tǒng)安全穩(wěn)定運行。

(4) 余熱鍋爐對燒結機大煙道煙氣進行余熱回收后,大煙道內煙氣溫度降低,流速減慢,有利于大煙道內粉塵沉降,減輕了粉塵對大煙道的沖刷磨損,提高了燒結機頭電除塵器的除塵效率,延長主抽風機葉輪的使用壽命。同時,降塵管上冷風吸入閥燒結機正常運行時作為備用閥無需開啟,降低風機能耗,減少燒結機頭粉塵排放,經濟效益及環(huán)保效益極為顯著。

節(jié)能量分析

燒結大煙道煙氣余熱回收裝置產蒸汽量70701t,全部并入環(huán)冷發(fā)電系統(tǒng),扣除設備耗電量和消耗除鹽水量后,折標煤量為:

(70701×2988.78×0.03412-48198×0.1229-9798×0.4857)÷1000=7199.21tce/a

其中:蒸汽熱焓值為2988.78kJ/kg(0.9MPa,270℃);熱力(當量值)折標系數0.03412kgce/MJ;電力(當量值)折標系數0.1229kgce/kWh;除鹽水折標系數0.4857kgce/t。

節(jié)能效益分析

全年產蒸汽量70701t,按蒸汽140元/t,電價0.54元/kWh,除鹽水8元/t計算,則全年產生的節(jié)能效益為:

(70701×140-48198×0.54-9798×8)÷10000=979.37萬元

通過以上分析計算可知,燒結機大煙道安裝內置式煙氣余熱回收利用裝置后,年節(jié)省7199.21tce,年節(jié)能效益979.37萬元。

燒結大煙道通過安裝煙氣余熱回收裝置,有效利用燒結機尾大煙道高溫煙氣余熱,提高燒結系統(tǒng)的發(fā)電量,從而有效地降低燒結工序生產成本,節(jié)能效果非常顯著,符合國家節(jié)能減排產業(yè)政策,取得了較好的經濟效益和社會環(huán)境效益。